Lập kế hoạch giảm thiểu tạm thời là rất quan trọng để ngành tuân thủ hiệu quả các Tiêu chuẩn API sửa đổi

Trong 18 tháng qua, đã có một số sửa đổi đối với hướng dẫn, thông số kỹ thuật và tiêu chuẩn do Viện Dầu khí Hoa Kỳ (API) phát hành liên quan đến BOP và thiết bị kiểm soát giếng (WCE). Các sự cố và vấn đề trong ngành trước đây đã thúc đẩy những sửa đổi này, cũng như cách tiếp cận toàn diện hơn đối với việc thiết kế, kiểm tra và truy xuất nguồn gốc của thiết bị an toàn và môi trường quan trọng này.

“Các ý nghĩa về hoạt động, hậu cần và tài chính có nghĩa là một phương pháp tiếp cận theo từng giai đoạn có thể cần thiết để BOP bắt đầu các thay đổi liên quan đến API 16A, 16AR và 20E.”

Gary McQuade, Trưởng nhóm BOP & Kiểm soát tốt

Các tài liệu API liên quan đến BOP và WCE đã sửa đổi là:

Tất cả ba tài liệu API được liên kết và tham chiếu đến nhau thông qua các tham chiếu quy chuẩn.

API Spec 16A liên quan đến hiệu suất, thiết kế, vật liệu, thử nghiệm và kiểm tra, hàn, đánh dấu, lưu trữ và vận chuyển thiết bị khoan qua. Đặc điểm kỹ thuật chủ yếu liên quan đến thiết bị mới.

Tiêu chuẩn API 16AR liên quan đến việc sửa chữa và tái sản xuất thiết bị khoan được xây dựng theo API 16A hoặc API 6A nếu thiết bị được sản xuất trước khi tồn tại API 16A. Trong trường hợp API 16A liên quan đến thiết bị khoan mới, Tiêu chuẩn API 16AR chỉ định các yêu cầu đối với thiết bị khoan cũ.

API nhận dạng thiết bị xuyên suốt để bao gồm:

Đảm bảo chất lượng, truy xuất nguồn gốc và duy trì thiết bị và hồ sơ là các chủ đề xuất hiện xuyên suốt ba tài liệu API này.

Điều này có thể được giải thích thông qua một số sự cố gần đây trong đó việc kiểm soát tốt thiết bị, vật liệu và thông số kỹ thuật đã được chứng minh là nguyên nhân gốc rễ gây ra hỏng hóc thiết bị.

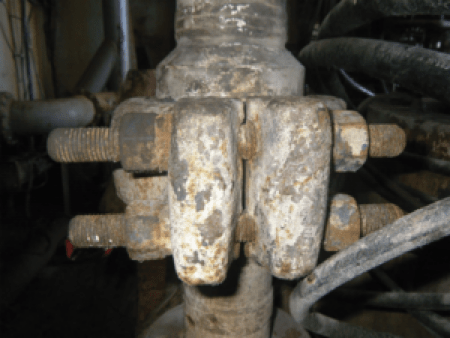

Các lỗi đã được xác định với các kết nối bắt vít trên BOPs và riser từ năm 2003. Để đánh giá các vấn đề đang diễn ra, Cục Thực thi An toàn và Môi trường Hoa Kỳ (BSEE) đã tập hợp một nhóm chuyên gia để nghiên cứu các vấn đề và các yếu tố góp phần chính. Nhóm này, Nhóm Kiểm soát Chất lượng - Đội Sự cố Sự cố (QC-FIT) - được giao nhiệm vụ điều tra các lỗi đã biết và cung cấp nghiên cứu về các nguyên nhân có thể xảy ra, với mục tiêu đưa ra các khuyến nghị giảm thiểu cho ngành.

Vào năm 2012, các rò rỉ tiếp theo và các lỗi nứt do ăn mòn do ứng suất đã được xác định trên một đầu nối gói nâng cấp biển thấp hơn (LMRP).

Các hư hỏng được xác định bởi cuộc điều tra QC-FIT của BSEE được xác định là do nứt ăn mòn ứng suất do hydro (SCC) do hiện tượng lún hydro.

Trong quá trình điều tra sau đó, các vấn đề đã được xác định với việc kiểm soát chất lượng (QC) và đảm bảo chất lượng (QA) của các nhà thầu cấp hai và cấp ba cung cấp sản xuất, xử lý nhiệt, thiết kế và đặc tính vật liệu (độ cứng) của bu lông đầu nối. Kết quả của cuộc điều tra QC-FIT năm 2012 dẫn đến yêu cầu thay đổi bất kỳ bu lông bị lỗi nào trên thiết bị được sử dụng ở Thềm lục địa bên ngoài Vịnh Mexico và bu lông thay thế dành riêng cho đầu nối H4 LMRP đã được phân phối trên toàn thế giới.

Một nhóm nhiệm vụ chung đã được thành lập với API và BSEE để điều tra thêm về vấn đề hỏng hóc bu lông và giảm thiểu cho các hoạt động trong tương lai. Sau khi ngành công nghiệp tự nguyện chấp nhận API 20E (để bắt vít BOP quan trọng và thay thế bu lông quan trọng có độ cứng lớn hơn 35 HRC), yêu cầu đối với các quy trình QA / QC bắt buộc đối với thiết bị quan trọng BOP và bắt vít được nêu chi tiết với API Spec 16A và Spec 20E trong Phiên bản thứ 4, có hiệu lực vào tháng 2018 năm XNUMX.

Đặc điểm kỹ thuật API 16A - Đặc điểm kỹ thuật cho thiết bị khoan qua, Phiên bản thứ 4, cung cấp hướng dẫn ngành cho các quy trình sau của thiết bị khoan:

Trong bối cảnh rộng hơn, các lỗi kiểm soát chất lượng không chỉ giới hạn trong ngành dầu khí. Lịch sử đã chỉ ra rằng khi việc truy xuất nguồn gốc của thiết bị hoặc hệ thống bảo trì không đầy đủ và năng lực nhân sự không được duy trì, điểm cuối thường là thiết bị hỏng hóc. Điều này đã được quan sát thấy trong các ngành công nghiệp xây dựng và hàng không và khoan ngoài khơi.

ADC Energy (ADC) xem xét, thông qua thảo luận và phản hồi với API, rằng việc thực hiện tiêu chuẩn trên là rất quan trọng trong việc giảm thiểu các lỗi thiết bị tiếp theo với các hệ thống BOP dưới biển. Tuy nhiên, thực tế của việc tuân thủ quy định hoặc hợp đồng kể từ ngày API Spec 16A có hiệu lực có thể không phải là một lựa chọn khả thi ở một số khu vực nhất định.

Một số khía cạnh của đặc điểm kỹ thuật có thể được thực hiện tương đối nhanh chóng và không quá hạn chế về chi phí, chẳng hạn như duy trì hồ sơ và QA / QC của nhân sự và nhà cung cấp bên thứ ba. Tuy nhiên, việc đảm bảo các thông số kỹ thuật bu lông BOP và nhãn hiệu thiết bị, phù hợp với API Spec 20E, sẽ dựa trên các hạn chế đáng kể về hoạt động, hậu cần và tài chính nếu được thực hiện ngay lập tức.

API Spec 16A và API Spec 20E yêu cầu tất cả bu lông BOP quan trọng phải được đánh dấu bằng “20 E2” hoặc “20 E3” và nhận dạng lô nhiệt duy nhất. Từ kinh nghiệm của mình với các cuộc kiểm tra trước đây, ADC nhận thấy rằng không phải lúc nào cũng có thể thực hiện được việc đánh dấu, truy xuất nguồn gốc và nhận dạng bu lông riêng lẻ. Do vị trí lắp đặt, sự ăn mòn hoặc hao mòn trên bề mặt của thiết bị, không phải lúc nào cũng có sẵn các mã nhận dạng duy nhất. Ngoài ra, các đinh tán và bu lông riêng lẻ đã bị thay đổi do hư hỏng hoặc do mô men xoắn quá mức, điều này khiến BOP có một số biến thể và các kết nối bắt vít theo đợt.

Ngoài ra, với yêu cầu chủ sở hữu thiết bị phải thay đổi bu lông BOP, việc cung cấp các cụm bu lông phù hợp và phù hợp sẽ là một thách thức trong cả thời gian kéo dài thời gian giao thiết bị và yêu cầu chi phí tài chính hoặc bố trí.

Do đó, theo ý kiến của ADC, việc cung cấp và lắp đặt bu lông có thể chấp nhận được sẽ đòi hỏi phải được thực hiện theo từng giai đoạn, mặc dù có biện pháp giảm thiểu tạm thời thích hợp liên quan đến khả năng truy xuất nguồn gốc và tính phù hợp của thiết bị của bu lông hiện đang được lắp đặt.

Thông qua việc xem xét Hệ thống phân tích xe điện ADC từ dữ liệu thu thập được từ các cuộc kiểm tra được thực hiện từ năm 2014 đến năm 2017, có thể thấy rằng 15-20% tất cả các trường hợp không tuân thủ và không tuân thủ BOP là do thiếu khả năng truy xuất nguồn gốc phù hợp của thiết bị , dưới dạng thiếu nhận dạng thiết bị duy nhất hoặc các vấn đề và sự khác biệt trong hồ sơ bảo trì và chứng nhận. Với việc thực hiện các yêu cầu API Spec 16A trong toàn ngành, người ta hy vọng rằng những sự không tuân thủ này sẽ được giảm bớt hoặc loại bỏ thông qua việc chú trọng nhiều hơn vào việc đánh dấu và truy xuất nguồn gốc vật liệu và thiết bị.

ADC hiện đang đối thoại với các nhà khai thác và nhà thầu giàn khoan về cách tốt nhất để đạt được mức giảm thiểu tạm thời và tuân thủ API Spec 16A trong khi các kế hoạch được thực hiện để thay đổi chốt BOP quan trọng để phù hợp với các tiêu chuẩn API.

Thay đổi chốt BOP trong các giai đoạn hoạt động thích hợp sẽ là điều cần thiết để có thể lập kế hoạch hiệu quả và hiệu quả. Các khoảng thời gian khảo sát định kỳ đặc biệt (SPS) đã được lên lịch hoặc kéo dài giữa các khoảng thời gian bảo trì giếng (BWM) sẽ cho phép thiết bị và nhân sự luôn sẵn sàng mà không yêu cầu thu hồi BOP đột xuất.

Trong giai đoạn tạm thời, các quy trình giảm thiểu phù hợp sẽ được mong đợi sẽ được thực hiện. Ví dụ về các quy trình như vậy, mà ADC đã chứng kiến và coi là các hình thức giảm thiểu rủi ro thực tế, là việc sử dụng hệ thống hình ảnh âm thanh mảng di động theo từng giai đoạn để kiểm tra các bu lông tại chỗ và kiểm tra độ cứng di động của các đinh tán và đai ốc được lắp đặt khi thiết bị BOP được bật. bề mặt.

Cả hai phương pháp đều cung cấp mức độ giảm thiểu rủi ro trong giai đoạn tạm thời trước khi thay bu lông, theo tinh thần tuân thủ API, sẽ được chấp nhận cho đến khi đạt được sự tuân thủ đầy đủ thông qua việc thay thế bu lông.

ADC đã chứng kiến một số phương pháp giảm thiểu tuân thủ API 16A của nhà vận hành và nhà thầu. Mỗi phương pháp đã được xuất phát từ các yêu cầu khác nhau của nhà thầu hoặc hoàn cảnh thiết bị.

Trong trường hợp thiết bị gần đây đã được chứng nhận lại OEM, trước năm 2017, việc giảm thiểu thông qua truy xuất nguồn gốc và đảm bảo BOP OEM đã được thỏa thuận theo hợp đồng giữa nhà điều hành và nhà thầu (chủ sở hữu BOP). Điều này đã được giảm thiểu hơn nữa, theo hợp đồng, bằng cách thay đổi chốt theo kế hoạch vào giai đoạn kiểm tra xâm nhập thích hợp tiếp theo.

Người ta cũng quan sát thấy rằng, khi các nhà thầu đang thực hiện SPS XNUMX năm trước hợp đồng, thì việc thay đổi bu lông BOP đã được thực hiện trong một chương trình thay đổi toàn bộ hoặc thay đổi một phần đã được thỏa thuận đối với việc duy trì áp suất tới hạn. kết nối bắt vít thành phần. Hình thức chương trình hợp đồng đã thỏa thuận này phụ thuộc vào việc nhận được đủ số lượng bu lông tuân thủ và, trong trường hợp số lượng không cho phép thay đổi hoàn toàn, một kế hoạch dự kiến thay thế đã được thỏa thuận giữa người điều hành và nhà thầu.

Tại thời điểm này, ADC đã chứng kiến một số giàn khoan có khả năng thay thế bu lông trùng với thời gian hoạt động phù hợp cho phép thay đổi toàn bộ kết nối bu lông BOP. Tuy nhiên, công việc này được tổ chức hiệu quả và quá trình này đã đạt được thành công trong vòng sáu tuần. Tuy nhiên, quá trình này đòi hỏi nhiều nhân lực và là một hạng mục quan trọng trong quy trình hoạt động tổng thể của SPS. Những nỗ lực của nhà thầu được coi là hấp dẫn về mặt hợp đồng đối với người điều hành trong quá trình hợp đồng giàn khoan tổng thể.

Sự khác biệt trong lập kế hoạch thay đổi bu lông BOP giữa nhà điều hành và nhà thầu là do các trường hợp và cân nhắc sau:

Tóm lại, một sự tương tự hữu ích và thực tế đối với những thay đổi và yêu cầu của API Spec 16A sẽ là việc mua một chiếc xe thể thao rất đắt tiền và có kỹ thuật tiên tiến.

Khi mua một chiếc xe thể thao hạng sang rất đắt tiền, người mua phải tiến hành nghiên cứu để xác nhận mẫu xe và nhà sản xuất của chiếc xe đó là chính hãng. Chiếc xe chỉ chứa các thiết bị nguyên bản hoặc đã được phê duyệt và có thể dựa vào nhà sản xuất để chứng minh rằng tất cả thiết kế, sản xuất và bảo dưỡng đã được thực hiện theo các tiêu chuẩn thích hợp bởi nhân viên được đào tạo và có năng lực trong lĩnh vực của họ. Cuối cùng, chiếc xe vẫn an toàn khi lái và thiết kế có độ tin cậy đã được kiểm chứng. Khi cần có phụ tùng thay thế, tất cả phụ tùng thay thế đều là phụ tùng xác thực và đã được phê duyệt thiết kế. Để đảm bảo lái xe nhiều dặm vui vẻ, chủ sở hữu hãy gửi xe đến để bảo dưỡng và thay đổi sản phẩm, tùy theo và khi nhà sản xuất khuyến nghị. Cuối cùng, sổ nhật ký bảo dưỡng của chiếc xe và gói tài liệu, bao gồm cả tài liệu bảo hành, đầy đủ và cập nhật.

Cách tiếp cận tương tự cũng nên được áp dụng đối với thiết bị BOP quan trọng về an toàn.