La planificación de la mitigación temporal es fundamental para que la industria cumpla de manera efectiva con los estándares API revisados.

Durante los últimos 18 meses, ha habido varias revisiones de la guía, especificaciones y estándares publicados por el Instituto Americano del Petróleo (API) en relación con la BOP y el equipo de control de pozos (WCE). Incidentes y problemas anteriores de la industria provocaron estas revisiones, así como un enfoque más holístico para el diseño, la inspección y la trazabilidad de este equipo de seguridad y medioambientalmente crítico.

"Las implicaciones operativas, logísticas y financieras significan que es probable que se necesite un enfoque gradual para los cambios de atornillado de BOP relacionados con API 16A, 16AR y 20E".

Gary McQuade, jefe del equipo de control de pozos y BOP

Los documentos API asociados a BOP y WCE revisados son:

Los tres documentos API están vinculados y se refieren entre sí a través de referencias normativas.

API Spec 16A se ocupa del rendimiento, diseño, materiales, pruebas e inspección, soldadura, marcado, almacenamiento y envío de equipos de perforación. La especificación se refiere principalmente a equipos de nueva construcción.

La Norma API 16AR se ocupa de la reparación y refabricación de equipos de perforación construidos según API 16A o API 6A si el equipo se fabricó antes de la existencia de API 16A. Donde API 16A se relaciona con nuevos equipos de perforación, la Norma API 16AR especifica los requisitos para equipos de perforación más antiguos.

API reconoce el equipo de perforación para incluir:

El aseguramiento de la calidad, la trazabilidad y el mantenimiento de equipos y registros son temas que aparecen a lo largo de estos tres documentos API.

Esto se puede explicar a través de varios incidentes recientes en los que se ha demostrado que el equipo de control de pozos, los materiales y las especificaciones son las causas fundamentales de las fallas del equipo.

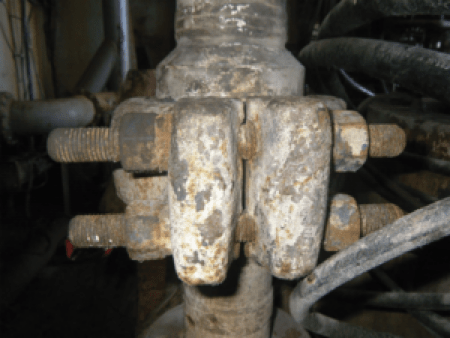

Las fallas se identificaron con conexiones atornilladas en BOP y elevadores desde 2003. Para evaluar los problemas actuales, la Oficina de Seguridad y Cumplimiento Ambiental de EE. UU. (BSEE) reunió un equipo de expertos para estudiar los problemas y los principales factores contribuyentes. Este equipo, Control de calidad - Equipo de incidentes de fallas (QC-FIT), tenía la tarea de investigar las fallas conocidas y proporcionar investigación sobre las posibles causas, con el objetivo de brindar recomendaciones de mitigación a la industria.

En 2012, se identificaron más fugas y fallas de grietas por corrosión bajo tensión en un conector de paquete de tubo ascendente marino inferior (LMRP).

Las fallas identificadas por la investigación BSEE QC-FIT fueron identificadas como causadas por el agrietamiento por corrosión bajo tensión (SCC) inducido por hidrógeno debido a la fragilización por hidrógeno.

Durante la investigación posterior, se identificaron problemas con el control de calidad (QC) y la garantía de calidad (QA) de los contratistas de segundo y tercer nivel que proporcionan la fabricación, el tratamiento térmico, el diseño y las propiedades del material (dureza) de los pernos del conector. Los hallazgos de la investigación QC-FIT de 2012 dieron como resultado el requisito de cambiar cualquier perno defectuoso en el equipo utilizado en la plataforma continental exterior del Golfo de México, y los pernos de reemplazo específicos para los conectores H4 LMRP se distribuyeron en todo el mundo.

Se formó un grupo de trabajo conjunto con API y BSEE para investigar más a fondo el problema de las fallas de los pernos y la mitigación para operaciones futuras. Después de la adopción voluntaria por parte de la industria de API 20E (para empernado crítico BOP y reemplazo de pernos críticos que tienen una dureza superior a 35 HRC), el requisito de más procesos obligatorios de QA / QC para equipos críticos BOP y empernado se detalló con API Spec 16A y Spec. 20E en la 4a edición, vigente en febrero de 2018.

La Especificación API 16A - Especificación para equipos de perforación, cuarta edición, proporciona la guía de la industria para los siguientes procesos de equipos de perforación:

En un contexto más amplio, las fallas en el control de calidad no se limitan a la industria del petróleo y el gas. La historia ha demostrado que cuando la trazabilidad de los equipos o los sistemas de mantenimiento era incompleta y no se mantenían las competencias del personal, el punto final habitual es la falla del equipo. Esto se ha observado en las industrias de la construcción y la aviación y en la perforación en alta mar.

ADC Energy (ADC) considera, a través de la discusión y la retroalimentación con API, que la implementación del estándar anterior es fundamental para mitigar más fallas de equipos con sistemas BOP submarinos. Sin embargo, los aspectos prácticos del cumplimiento normativo o contractual desde la fecha de vigencia de API Spec 16A pueden no ser una opción viable en ciertas áreas.

Ciertos aspectos de la especificación pueden implementarse con relativa rapidez y no tienen un costo excesivo, como el mantenimiento de registros y QA / QC del personal y proveedores externos. Sin embargo, la garantía de las especificaciones de los pernos BOP y las marcas de los equipos, de acuerdo con API Spec 20E, dependería de importantes restricciones operativas, logísticas y financieras si se implementaran de inmediato.

API Spec 16A y API Spec 20E requieren que todos los pernos BOP críticos estén marcados con “20 E2” o “20 E3” y la identificación única de lote de calor. A partir de su experiencia con inspecciones anteriores, ADC ha observado que las marcas, la trazabilidad y la identificación de los pernos individuales no siempre han sido alcanzables. Ya sea debido a la ubicación de la instalación, la corrosión o el desgaste de la superficie del equipo, los identificadores únicos no siempre estaban disponibles. Además, los espárragos y pernos individuales se cambiaron debido a daños o exceso de torsión, lo que dejó al BOP con varias variaciones y conexiones atornilladas por lotes.

Además, con el requisito de que los propietarios de equipos cambien los pernos del BOP, el suministro de conjuntos de pernos adecuados y apropiados sería un desafío tanto en los tiempos de entrega prolongados para la entrega del equipo como en los gastos generales financieros o el diseño requerido.

Por lo tanto, la provisión e instalación de pernos aceptables requeriría, en opinión de ADC, ser implementado gradualmente, aunque con la mitigación temporal apropiada en el lugar con respecto a la trazabilidad y la idoneidad del equipo de los pernos actualmente instalados.

A través de la revisión del sistema ADC Trams Analytics a partir de los datos recopilados de las inspecciones realizadas de 2014 a 2017, se observó que entre el 15 y el 20% de todas las no conformidades y no conformidades asociadas con la BOP se debían a la falta de una trazabilidad adecuada de los equipos. , ya sea en forma de falta de identificación única del equipo o problemas y discrepancias dentro de los registros de mantenimiento y la certificación. Con la implementación de los requisitos API Spec 16A en toda la industria, se esperaría que estos incumplimientos se reduzcan o eliminen mediante un mayor énfasis en la trazabilidad y el marcado de materiales y equipos.

ADC está actualmente en diálogo con los operadores y contratistas de plataformas sobre el mejor camino a seguir para lograr la mitigación temporal y el cumplimiento con API Spec 16A mientras se hacen planes para cambiar los pernos críticos BOP para cumplir con los estándares API.

El cambio de los pernos de BOP durante los períodos operacionalmente apropiados sería esencial para poder planificar de manera efectiva y eficiente. Los períodos programados de levantamientos periódicos especiales (SPS) o los períodos extendidos de mantenimiento entre pozos (BWM) permitirían que el equipo y el personal estuvieran disponibles sin requerir la recuperación no programada del BOP.

En el período intermedio, se esperaría que se implementaran procesos de mitigación apropiados. Ejemplos de tales procesos, que ADC ha presenciado y considerado como formas prácticas de reducción de riesgos, son el uso de sistemas portátiles de imágenes acústicas de arreglo en fase para examinar los pernos in situ y las pruebas de dureza portátiles de los pernos y tuercas instalados cuando el equipo BOP estaba encendido. la superficie.

Ambos métodos proporcionan un nivel de mitigación de riesgos en el período intermedio antes del cambio de pernos, que sería aceptable, en el espíritu del cumplimiento de API, hasta que se logre el cumplimiento total mediante el reemplazo de pernos.

ADC ha sido testigo de varios métodos de mitigación del cumplimiento de API 16A por parte del operador y el contratista. Cada método se ha derivado de diferentes requisitos del contratista o circunstancias del equipo.

Cuando el equipo se sometió recientemente a una recertificación OEM, antes de 2017, la mitigación a través de la trazabilidad y la garantía de BOP OEM se acordó contractualmente entre el operador y el contratista (propietario de la BOP). Esto se mitigó aún más, contractualmente, mediante el cambio de pernos planificado en el próximo período de inspección intrusivo apropiado.

También se ha observado que, cuando los contratistas están llevando a cabo un SPS precontratado quinquenal, el cambio de pernos BOP se ha llevado a cabo en un programa de cambio completo o en un cambio parcial acordado a la presión crítica de retención. conexiones atornilladas de componentes. Esta forma de programa contractual acordado dependía de la recepción de cantidades adecuadas de pernos en conformidad y, cuando las cantidades no permitían un cambio total, un plan programado alternativo acordado entre el operador y el contratista.

En este momento, ADC ha sido testigo de pocas plataformas en las que la disponibilidad de pernos de reemplazo ha coincidido con un período operativo adecuado que ha permitido cambiar todas las conexiones atornilladas del BOP. Sin embargo, este trabajo se organizó de manera eficaz y el proceso se logró con éxito en un período de seis semanas. Sin embargo, el proceso requería mucha mano de obra y era un elemento de la ruta crítica en el ámbito de trabajo general del SPS. Los esfuerzos realizados por el contratista se consideraron contractualmente atractivos para el operador en el proceso general del contrato de perforación.

Las diferencias en la planificación del cambio de pernos BOP entre el operador y el contratista se deben a las siguientes circunstancias y consideraciones:

En resumen, una analogía útil y práctica para los cambios y requisitos de API Spec 16A sería la compra de un automóvil deportivo muy caro y técnicamente avanzado.

En la compra de un automóvil deportivo de lujo muy caro, se esperaría que el comprador haya realizado una investigación que confirme que el modelo y el fabricante del automóvil son genuinos. El automóvil contiene solo equipo original o aprobado, y se puede confiar en que el fabricante probará que todo el diseño, fabricación y mantenimiento se ha llevado a cabo de acuerdo con los estándares apropiados por personal capacitado y competente en su campo. En última instancia, el automóvil es seguro de conducir y el diseño tiene una fiabilidad probada. Cuando se requieran repuestos, todos los repuestos son auténticos y están aprobados para el diseño. Para garantizar muchos kilómetros felices de conducción, el propietario envía el automóvil para que lo revisen y realicen cambios de producto, como y cuando lo recomiende el fabricante. Finalmente, el libro de registro de mantenimiento del automóvil y el paquete de documentación, incluidos los documentos de garantía, están completos y actualizados.

Se debe aplicar el mismo enfoque a los equipos BOP críticos para la seguridad.