Die Planung vorübergehender Abhilfemaßnahmen ist für die Branche von entscheidender Bedeutung, um die überarbeiteten API-Standards effektiv einzuhalten

In den letzten 18 Monaten gab es mehrere Überarbeitungen der vom American Petroleum Institute (API) herausgegebenen Leitlinien, Spezifikationen und Standards in Bezug auf BOP und Bohrlochkontrollausrüstung (WCE). Frühere Vorfälle und Probleme in der Branche haben zu diesen Überarbeitungen sowie zu einem ganzheitlicheren Ansatz für Design, Inspektion und Rückverfolgbarkeit dieser sicherheits- und umweltkritischen Ausrüstung geführt.

„Operationelle, logistische und finanzielle Auswirkungen bedeuten, dass für BOP-Verschraubungsänderungen im Zusammenhang mit API 16A, 16AR und 20E wahrscheinlich ein schrittweiser Ansatz erforderlich ist.“

Gary McQuade, Teamleiter BOP & Well Control

Die überarbeiteten BOP- und WCE-assoziierten API-Dokumente sind:

Alle drei API-Dokumente sind verlinkt und verweisen durch normative Verweise aufeinander.

API Spec 16A befasst sich mit Leistung, Design, Materialien, Prüfung und Inspektion, Schweißen, Markierung, Lagerung und Versand von Bohrgeräten. Die Spezifikation bezieht sich hauptsächlich auf Neubaugeräte.

API-Standard 16AR befasst sich mit der Reparatur und Überholung von Drill-Through-Geräten, die gemäß API 16A oder API 6A gebaut wurden, wenn die Geräte vor dem Bestehen von API 16A hergestellt wurden. Wo API 16A sich auf neue Bohrgeräte bezieht, spezifiziert API Standard 16AR die Anforderungen für ältere Bohrgeräte.

API erkennt Drill-Through-Ausrüstung an, um Folgendes zu umfassen:

Qualitätssicherung, Rückverfolgbarkeit und die Wartung von Geräten und Aufzeichnungen sind Themen, die in diesen drei API-Dokumenten vorkommen.

Dies kann durch mehrere Vorfälle in jüngster Zeit erklärt werden, bei denen Bohrlochkontrollausrüstung, -materialien und -spezifikationen als Hauptursachen für Ausrüstungsversagen nachgewiesen wurden.

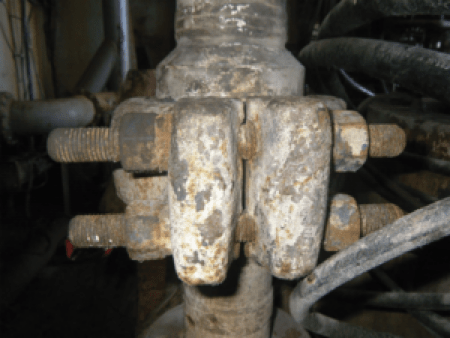

Bereits 2003 wurden Fehler bei Schraubverbindungen an BOPs und Risern festgestellt. Um die aktuellen Probleme zu bewerten, hat das US-amerikanische Bureau of Safety and Environmental Enforcement (BSEE) ein Expertenteam zusammengestellt, um die Probleme und die wichtigsten Faktoren zu untersuchen. Dieses Team, Quality Control – Failure Incident Team (QC-FIT) – wurde beauftragt, die bekannten Fehler zu untersuchen und mögliche Ursachen zu erforschen, mit dem Ziel, der Industrie Empfehlungen zur Schadensbegrenzung zu geben.

Im Jahr 2012 wurden weitere Lecks und Spannungsrisskorrosionsfehler an einem unteren Marine-Riser-Package-(LMRP)-Steckverbinder festgestellt.

Die von der BSEE QC-FIT-Untersuchung identifizierten Fehler wurden als durch Wasserstoff induzierte Spannungsrisskorrosion (SCC) aufgrund von Wasserstoffversprödung verursacht.

Während der anschließenden Untersuchung wurden Probleme mit der Qualitätskontrolle (QC) und Qualitätssicherung (QS) der Auftragnehmer der zweiten und dritten Ebene identifiziert, die die Herstellung, Wärmebehandlung, Konstruktion und Materialeigenschaften (Härte) der Verbindungsschrauben bereitstellen. Die Ergebnisse der QC-FIT-Untersuchung von 2012 führten dazu, dass alle fehlerhaften Schrauben an Geräten, die im äußeren Kontinentalschelf des Golfs von Mexiko verwendet werden, ausgetauscht werden mussten, und Ersatzschrauben speziell für die H4 LMRP-Steckverbinder wurden weltweit vertrieben.

Zusammen mit API und BSEE wurde eine gemeinsame Arbeitsgruppe gebildet, um das Problem von Schraubenfehlern und die Minderung für zukünftige Operationen weiter zu untersuchen. Nach der freiwilligen Übernahme von API 20E durch die Industrie (für kritische BOP-Verschraubungen und den Ersatz kritischer Verschraubungen mit einer Härte von mehr als 35 HRC) wurde die Anforderung weiterer obligatorischer QA/QC-Prozesse für BOP-kritische Geräte und Verschraubungen mit API Spec 16A und Spec . detailliert 20E in der 4. Auflage, gültig ab Februar 2018.

API Specification 16A – Specification for Drill-Through Equipment, 4. Ausgabe, bietet die Industrieanleitung für die folgenden Prozesse von Drill-Through-Geräten:

Im weiteren Kontext sind Fehler bei der Qualitätskontrolle nicht auf die Öl- und Gasindustrie beschränkt. Die Geschichte hat gezeigt, dass bei unvollständiger Rückverfolgbarkeit von Geräten oder Wartungssystemen und nicht aufrechterhaltenen Personalkompetenzen der übliche Endpunkt ein Geräteausfall ist. Dies wurde in der Bau- und Luftfahrtindustrie sowie bei Offshore-Bohrungen beobachtet.

ADC Energy (ADC) ist durch Diskussion und Feedback mit API der Ansicht, dass die Implementierung des oben genannten Standards entscheidend ist, um weitere Geräteausfälle mit Unterwasser-BOP-Systemen abzumildern. Die praktischen Aspekte der behördlichen oder vertraglichen Einhaltung ab dem Datum des Inkrafttretens von API Spec 16A sind jedoch in bestimmten Bereichen möglicherweise keine praktikable Option.

Bestimmte Aspekte der Spezifikation können relativ schnell implementiert werden und sind nicht übermäßig kostenintensiv, wie beispielsweise die Pflege von Aufzeichnungen und die QA/QC von Personal und Drittanbietern. Die Gewährleistung der BOP-Schraubenspezifikationen und Gerätekennzeichnungen gemäß API Spec 20E würde jedoch bei sofortiger Umsetzung von erheblichen betrieblichen, logistischen und finanziellen Einschränkungen abhängen.

API Spec 16A und API Spec 20E erfordern, dass alle kritischen BOP-Verschraubungen mit „20 E2“ oder „20 E3“ und der eindeutigen Heat-Lot-Identifikation gekennzeichnet sind. Aus seinen Erfahrungen mit früheren Inspektionen hat ADC festgestellt, dass die Markierungen, Rückverfolgbarkeit und individuelle Schraubenidentifikation nicht immer erreichbar waren. Entweder aufgrund des Installationsorts, Korrosion oder Abnutzung der Oberfläche der Ausrüstung waren eindeutige Identifikatoren nicht immer verfügbar. Darüber hinaus wurden einzelne Stehbolzen und Schrauben aufgrund von Beschädigungen oder Überdrehung ausgetauscht, wodurch das BOP mit mehreren Variationen und gestapelten Schraubverbindungen zurückblieb.

Da Gerätebesitzer außerdem die BOP-Verschraubung ändern müssen, wäre die Lieferung geeigneter und geeigneter Verschraubungsbaugruppen sowohl aufgrund der langwierigen Vorlaufzeiten für die Gerätelieferung als auch der erforderlichen finanziellen Gemeinkosten oder des erforderlichen Layouts eine Herausforderung.

Daher würde die Bereitstellung und Installation akzeptabler Verschraubungen nach Ansicht des ADC eine schrittweise Einführung erfordern, wenn auch mit angemessenen vorübergehenden Maßnahmen in Bezug auf die Rückverfolgbarkeit und die Eignung der Ausrüstung der derzeit installierten Verschraubungen.

Bei der Überprüfung des ADC Trams Analytics Systems anhand von Daten aus Inspektionen, die von 2014 bis 2017 durchgeführt wurden, wurde festgestellt, dass 15-20% aller BOP-assoziierten Nichtkonformitäten und Nichtkonformitäten auf das Fehlen einer geeigneten Rückverfolgbarkeit der Ausrüstung zurückzuführen sind , entweder in Form von fehlender eindeutiger Gerätekennzeichnung oder Problemen und Diskrepanzen in den Wartungsaufzeichnungen und der Zertifizierung. Mit der Umsetzung der API Spec 16A-Anforderungen in der gesamten Branche wäre zu erwarten, dass diese Verstöße durch stärkere Betonung der Rückverfolgbarkeit und Kennzeichnung von Material und Ausrüstung reduziert oder beseitigt werden.

ADC befindet sich derzeit im Dialog mit Betreibern und Bohranlagen-Auftragnehmern über den besten Weg, um eine vorübergehende Minderung und Einhaltung der API-Spezifikation 16A zu erreichen, während Pläne gemacht werden, die kritischen BOP-Verschraubungen so zu ändern, dass sie den API-Standards entsprechen.

Um effektiv und effizient planen zu können, wäre ein Wechsel der BOP-Verschraubung zu betriebsmäßig geeigneten Zeiträumen unabdingbar. Geplante Zeiträume für spezielle periodische Vermessungen (SPS) oder verlängerte Wartungsintervalle zwischen Bohrlöchern (BWM) würden ermöglichen, dass die Ausrüstung und das Personal verfügbar sind, ohne dass ein außerplanmäßiges Abrufen des BOP erforderlich ist.

In der Zwischenzeit wird erwartet, dass geeignete Minderungsverfahren eingeführt werden. Beispiele für solche Prozesse, die ADC beobachtet und als praktische Formen der Risikominderung angesehen hat, sind die Verwendung von tragbaren akustischen Phased-Array-Bildgebungssystemen zur Untersuchung der Schrauben vor Ort und die tragbare Härteprüfung von installierten Bolzen und Muttern bei eingeschalteter BOP-Ausrüstung die Oberfläche.

Beide Methoden bieten in der Zwischenzeit vor dem Schraubenwechsel ein gewisses Maß an Risikominderung, das im Sinne der API-Compliance akzeptabel wäre, bis die vollständige Compliance durch den Schraubenaustausch erreicht ist.

ADC hat mehrere Methoden zur Eindämmung der API 16A-Konformität von Betreibern und Auftragnehmern erlebt. Jede Methode wurde aus unterschiedlichen Auftragnehmeranforderungen oder Ausrüstungsumständen abgeleitet.

Wenn Geräte vor 2017 einer OEM-Rezertifizierung unterzogen wurden, wurde die Minderung durch Rückverfolgbarkeit und BOP-OEM-Zusicherung vertraglich zwischen Betreiber und Auftragnehmer (BOP-Eigentümer) vereinbart. Dies wurde vertraglich durch den geplanten Bolzenwechsel zum nächsten geeigneten intrusiven Inspektionszeitraum weiter abgemildert.

Es wurde auch beobachtet, dass, wenn Auftragnehmer eine vorvertragliche fünfjährige SPS durchführen, der BOP-Bolzenwechsel entweder im Rahmen eines vollständigen Wechselprogramms oder vereinbarten Teilwechsels zum kritischen Druckhaltesystem durchgeführt wurde Bauteilverschraubungen. Diese Form eines vereinbarten Vertragsprogramms war abhängig vom Erhalt angemessener Mengen konformer Verschraubungen und, wenn die Mengen keinen vollständigen Austausch zuließen, von einem zwischen Betreiber und Auftragnehmer vereinbarten alternativen Zeitplan.

Zu diesem Zeitpunkt hat ADC nur wenige Bohrgeräte erlebt, bei denen die Verfügbarkeit von Ersatzverschraubungen mit einem geeigneten Betriebszeitraum zusammenfiel, der es ermöglichte, die gesamten BOP-Schraubverbindungen auszutauschen. Diese Arbeit war jedoch effektiv organisiert und der Prozess wurde innerhalb von sechs Wochen erfolgreich abgeschlossen. Der Prozess war jedoch personalintensiv und ein kritischer Pfadpunkt im Gesamtarbeitsumfang der SPS. Die Bemühungen des Auftragnehmers wurden für den Betreiber im gesamten Bohranlagenvertragsprozess als vertraglich attraktiv erachtet.

Die Unterschiede bei der Planung des BOP-Schraubenwechsels zwischen Betreiber und Auftragnehmer sind auf die folgenden Umstände und Überlegungen zurückzuführen:

Zusammenfassend wäre eine sinnvolle und praktische Analogie für die Änderungen und Anforderungen der API Spec 16A der Kauf eines sehr teuren und technisch ausgereiften Sportwagens.

Beim Kauf eines sehr teuren Luxussportwagens wird erwartet, dass der Käufer eine Recherche durchgeführt hat, die die Echtheit von Modell und Hersteller des Autos bestätigt. Das Fahrzeug enthält nur Original- oder zugelassene Ausrüstung, und der Hersteller kann sich darauf verlassen, dass alle Konstruktions-, Herstellungs- und Wartungsarbeiten nach den entsprechenden Standards von geschultem und kompetentem Personal durchgeführt wurden. Das Auto ist letztendlich sicher zu fahren und das Design hat sich als zuverlässig erwiesen. Wenn Ersatzteile benötigt werden, sind alle Ersatzteile authentisch und für das Design zugelassen. Um viele glückliche Fahrkilometer zu gewährleisten, schickt der Besitzer das Auto auf Empfehlung des Herstellers zur Wartung und zum Produktwechsel. Schließlich sind das Wartungstagebuch und das Dokumentationspaket des Fahrzeugs einschließlich der Garantiedokumente vollständig und aktuell.

Der gleiche Ansatz sollte bei sicherheitskritischen BOP-Geräten verfolgt werden.