O planejamento da mitigação temporária é fundamental para que o setor cumpra efetivamente os padrões revisados da API

Nos últimos 18 meses, houve várias revisões nas orientações, especificações e padrões publicados pelo American Petroleum Institute (API) relacionados ao BOP e equipamentos de controle de poço (WCE). Incidentes e problemas anteriores da indústria levaram a essas revisões, bem como a uma abordagem mais holística para o projeto, inspeção e rastreabilidade deste equipamento de segurança e ambientalmente crítico.

“Implicações operacionais, logísticas e financeiras significam que uma abordagem faseada é provavelmente necessária para trocas de parafusos BOP relacionadas com API 16A, 16AR e 20E.”

Gary McQuade, BOP e líder da equipe de controle de poço

Os documentos revisados do BOP e da API associada ao WCE são:

Todos os três documentos API estão vinculados e se referem uns aos outros por meio de referências normativas.

API Spec 16A se preocupa com o desempenho, design, materiais, teste e inspeção, soldagem, marcação, armazenamento e envio de equipamentos de perfuração. A especificação se refere principalmente a equipamentos recém-construídos.

O padrão API 16AR está relacionado ao reparo e à remanufatura de equipamentos de perfuração construídos de acordo com o API 16A ou API 6A se o equipamento foi produzido antes da existência do API 16A. Onde o API 16A se refere a novos equipamentos de drill-through, o API Standard 16AR especifica os requisitos para equipamentos de drill-through mais antigos.

A API reconhece o equipamento de drill-through para incluir:

Garantia de qualidade, rastreabilidade e manutenção de equipamentos e registros são temas que aparecem ao longo desses três documentos API.

Isso pode ser explicado por meio de vários incidentes recentes em que equipamentos, materiais e especificações de controle de poço foram demonstrados como as principais causas de falha do equipamento.

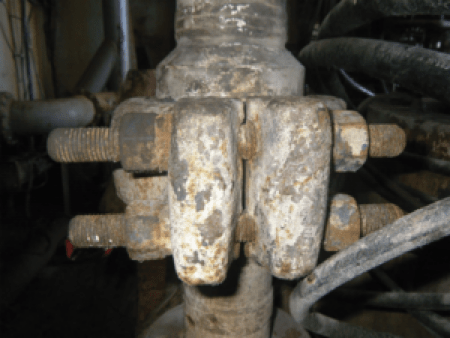

Falhas foram identificadas com conexões aparafusadas em BOPs e risers já em 2003. Para avaliar os problemas em andamento, o Bureau de Segurança e Fiscalização Ambiental (BSEE) dos EUA reuniu uma equipe de especialistas para estudar os problemas e os principais fatores contribuintes. Essa equipe, Controle de Qualidade - Equipe de Incidentes com Falhas (QC-FIT), foi encarregada de investigar as falhas conhecidas e fornecer pesquisas sobre as possíveis causas, com o objetivo de fornecer recomendações de mitigação para a indústria.

Em 2012, outros vazamentos e falhas de corrosão sob tensão foram identificados em um conector de pacote de riser marítimo inferior (LMRP).

As falhas identificadas pela investigação BSEE QC-FIT foram identificadas como sendo causadas por corrosão sob tensão induzida por hidrogênio (SCC) devido à fragilização por hidrogênio.

Durante a investigação subsequente, foram identificados problemas com o controle de qualidade (QC) e garantia de qualidade (QA) dos empreiteiros de segundo e terceiro níveis, fornecendo a fabricação, tratamento térmico, design e propriedades do material (dureza) dos parafusos do conector. As descobertas da investigação QC-FIT de 2012 resultaram na necessidade de trocar quaisquer parafusos defeituosos nos equipamentos usados na Plataforma Continental Externa do Golfo do México, e os parafusos de reposição especificamente para os conectores H4 LMRP foram distribuídos em todo o mundo.

Um grupo de trabalho conjunto foi formado com API e BSEE para investigar mais a fundo a questão de falhas de parafusos e mitigação para operações futuras. Seguindo a adoção voluntária da indústria de API 20E (para parafusos BOP críticos e substituição de parafusos críticos com uma dureza superior a 35 HRC), o requisito para mais processos de QA / QC obrigatórios para equipamentos e parafusos críticos de BOP foi detalhado com API Spec 16A e Spec 20E na 4ª edição, a partir de fevereiro de 2018.

A Especificação API 16A - Especificação para Equipamentos de Perfuração, 4ª Edição, fornece a orientação da indústria para os seguintes processos de equipamentos de perfuração:

Em um contexto mais amplo, as falhas de controle de qualidade não se restringem à indústria de petróleo e gás. A história mostra que, onde a rastreabilidade do equipamento ou dos sistemas de manutenção estava incompleta e as competências do pessoal não eram mantidas, o ponto final usual é a falha do equipamento. Isso tem sido observado nas indústrias de construção e aviação e na perfuração offshore.

ADC Energy (ADC) considera, por meio de discussão e feedback com API, que a implementação do padrão acima é crítica para mitigar outras falhas de equipamento com sistemas BOP submarinos. No entanto, os aspectos práticos da adesão regulatória ou contratual a partir da data de vigência da API Spec 16A podem não ser uma opção viável em certas áreas.

Certos aspectos da especificação podem ser implementados de forma relativamente rápida e não são excessivamente restritivos de custo, como manutenção de registros e QA / QC de pessoal e fornecedores terceirizados. No entanto, a garantia das especificações dos parafusos BOP e marcações do equipamento, de acordo com a API Spec 20E, dependeria de restrições operacionais, logísticas e financeiras significativas se implementadas imediatamente.

API Spec 16A e API Spec 20E exigem que todos os parafusos BOP críticos sejam marcados com “20 E2” ou “20 E3” e a identificação única de lote térmico. Com base em sua experiência com inspeções anteriores, a ADC observou que as marcações, rastreabilidade e identificação individual do parafuso nem sempre foram alcançáveis. Seja devido ao local de instalação, corrosão ou desgaste na superfície do equipamento, identificadores exclusivos nem sempre estavam disponíveis. Além disso, os pinos e parafusos individuais foram trocados devido a danos ou torque excessivo, o que deixou o BOP com diversas variações e conexões aparafusadas em lote.

Além disso, com a necessidade de os proprietários dos equipamentos trocarem os parafusos do BOP, o fornecimento de conjuntos de parafusos adequados e apropriados seria um desafio tanto em prazos de entrega prolongados para entrega de equipamentos quanto em despesas gerais financeiras ou layout necessário.

Portanto, o fornecimento e a instalação de parafusos aceitáveis exigiriam, na opinião da ADC, a introdução gradual, embora com mitigação temporária apropriada em vigor no que diz respeito à rastreabilidade e adequação do equipamento dos parafusos instalados atualmente.

Por meio da revisão do ADC Trams Analytics System a partir de dados coletados de inspeções realizadas de 2014 a 2017, observou-se que 15-20% de todas as não conformidades e não conformidades associadas ao BOP foram devido a uma falta de rastreabilidade adequada do equipamento , seja na forma de falta de identificação exclusiva do equipamento ou problemas e discrepâncias nos registros de manutenção e certificação. Com a implementação dos requisitos API Spec 16A em toda a indústria, seria de se esperar que essas não conformidades fossem reduzidas ou removidas por meio de maior ênfase na rastreabilidade e marcação de materiais e equipamentos.

A ADC está atualmente em diálogo com os operadores e contratados de plataforma sobre o melhor caminho a seguir para obter mitigação temporária e conformidade com API Spec 16A, enquanto planos são feitos para alterar os parafusos BOP críticos para estar em conformidade com os padrões API.

A troca dos parafusos do BOP durante os períodos operacionalmente apropriados seria essencial para poder planejar com eficácia e eficiência. Períodos programados de pesquisa periódica especial (SPS) ou períodos estendidos de manutenção entre poços (BWM) permitiriam que o equipamento e o pessoal estivessem disponíveis sem a necessidade de recuperação não programada do BOP.

Nesse período, espera-se que processos de mitigação apropriados estejam em vigor. Exemplos de tais processos, que a ADC testemunhou e considerou como formas práticas de redução de risco, são o uso de sistemas de imagem acústica phased array portáteis para examinar os parafusos in-situ e testes de dureza portáteis de pinos e porcas instalados quando o equipamento BOP estava ligado a superfície.

Ambos os métodos fornecem um nível de mitigação de risco no período intermediário antes da troca do parafuso, o que seria, no espírito da conformidade do API, aceitável até que a conformidade total seja alcançada por meio da substituição do parafuso.

ADC testemunhou vários métodos de mitigação de conformidade API 16A de operadora e contratada. Cada método foi derivado de diferentes requisitos do contratado ou circunstâncias do equipamento.

Onde o equipamento passou recentemente pela recertificação do OEM, antes de 2017, a mitigação por meio da rastreabilidade e da garantia do OEM do BOP foi acordada contratualmente entre o operador e o contratado (proprietário do BOP). Isso foi ainda mais mitigado, contratualmente, pela troca planejada do parafuso no próximo período de inspeção intrusiva apropriado.

Também foi observado que, onde os empreiteiros estão realizando um SPS quinquenal pré-contrato, a troca do parafuso BOP foi realizada em um programa de troca completa ou troca parcial acordada para a retenção de pressão crítica conexões aparafusadas de componentes. Esta forma de programa contratual acordado dependia do recebimento de quantidades adequadas de parafusos em conformidade e, quando as quantidades não permitiam uma troca total, de um plano alternativo agendado acordado entre o operador e o contratado.

Neste momento, a ADC testemunhou algumas plataformas em que a disponibilidade de parafusos de reposição coincidiu com um período operacional adequado que permitiu que todas as conexões parafusadas do BOP fossem trocadas. Este trabalho foi, no entanto, organizado de forma eficaz, e o processo foi realizado com sucesso em um período de seis semanas. O processo, no entanto, exigia muitos recursos humanos e era um item do caminho crítico no escopo de trabalho geral do SPS. Os esforços feitos pelo contratante foram considerados contratualmente atrativos para o operador no processo geral de contratação da plataforma.

As diferenças no planejamento de troca do parafuso BOP entre o operador e o contratado foram devido às seguintes circunstâncias e considerações:

Em resumo, uma analogia útil e prática para as mudanças e requisitos do API Spec 16A seria a compra de um carro esporte muito caro e tecnicamente avançado.

Na compra de um carro esportivo de luxo muito caro, seria de se esperar que o comprador realizasse uma pesquisa confirmando que o modelo e o fabricante do carro são genuínos. O carro contém apenas equipamento original ou aprovado, e o fabricante pode ter certeza de que todo o projeto, fabricação e manutenção foram realizados de acordo com os padrões apropriados por pessoal treinado e competente em sua área. Em última análise, o carro é seguro para dirigir e o design tem confiabilidade comprovada. Onde peças sobressalentes são necessárias, todas as peças sobressalentes são autênticas e aprovadas para o projeto. Para garantir muitos quilômetros de condução felizes, o proprietário envia o carro para manutenção e troca de produto, como e quando o fabricante recomendar. Finalmente, o livro de registro de manutenção do carro e o pacote de documentação, incluindo os documentos de garantia, estão completos e atualizados.

A mesma abordagem deve ser dada aos equipamentos BOP essenciais para a segurança.